25. 1. 2024

Wie können ferromagnetische Verunreinigungen beim Recycling von Post-Consumer- und Post-Industrial-Kunststoffen eliminiert werden? (Fallstudie)

Ausgangszustand

Unser Kunde spezialisiert sich seit mehr als 30 Jahren auf das Recycling von technischen Kunststoffabfällen und den Handel mit Sekundärrohstoffen. Dank seiner Tätigkeit werden jedes Jahr mehr als 70.000 Tonnen Kunststoffabfälle wiederverwertet! Er beschäftigt sich mit der Verarbeitung von Post-Industrial-Kunststoffen und Post-Consumer-Rezyklaten.

Problembeschreibung

Bei der Verarbeitung von Post-Produktion- und Post-Consumer-Kunststoffen wird darauf geachtet, dass das resultierende Granulat absolut sauber ist (d. h., auch frei von metallischen Verunreinigungen). Diese Verunreinigungen in den Granulaten können nämlich die Spritzdüsen in der Spritzgießmaschine beschädigen, was den Kunden (Spritzgießereien) unnötige Kosten für den Austausch der Düsen verursachen würde.

Daher ist es wichtig, dass das Endprodukt frei von allen Metallpartikeln ist.

Im Produktionsprozess wurden bereits mehrere Geräte zur Trennung von Metallverunreinigungen installiert:

- Magnetabscheider – zur Trennung ferromagnetischer Partikel

- Metalldetektoren – zur Trennung der Nichteisenmetalle

Die zu verarbeitenden Kunststoffe sind stark mit metallischen Partikeln kontaminiert, daher müssen die Magnetabscheider mit manueller Reinigung sehr oft gereinigt werden (um ihre richtige Funktion einzuhalten) und die Metalldetektoren dann mit einer großen Menge an Metallen scheiden auch viel gutes Material aus.

Lösung des Problems

Nach einer gründlichen Bewertung der Produktionstechnologie des Kunden im Hinblick auf magnetische Trennung und Metalldetektion haben wir folgende Maßnahmen vorgeschlagen.

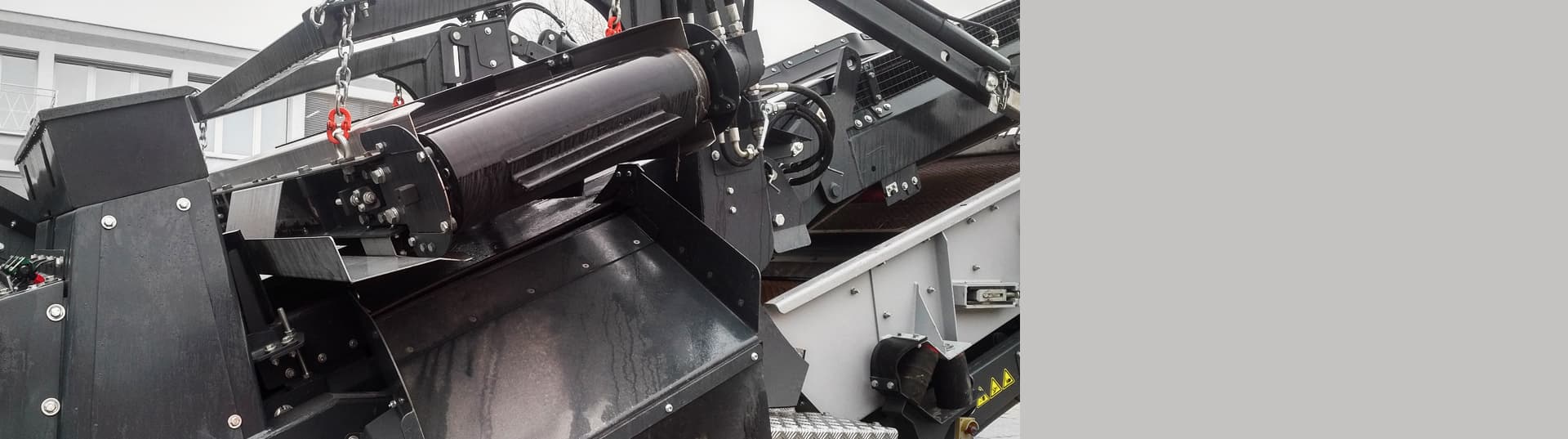

Angesichts des hohen Anteils an Eisenpartikeln haben wir empfohlen, am Anfang der Technologie eine Magnettrommel zu installieren. Empfohlen wurde, die Magnettrommel hinter dem vertikalen Förderer anzubringen, der das Eingangsmaterial zu den Produktionsanlagen transportiert. Das Kunststoffmaterial fällt vom Förderband mittels Schwerkraft in den Trommelmagnet (Ausführung im Gehäuse). Diese Magnettrommel ist mit den stärksten Neodym-Magneten bestückt. Ihr Einsatz ermöglicht es bereits in diesem ersten Schritt einen wesentlichen Teil der ferromagnetischen Partikel (einschließlich sehr feines Eisenstaubs) zu trennen.

Vorteile beim Einsatz von der Magnettrommel im Gehäuse MBZ 304 N 500

Diese sehr starke Magnettrommel wurde an der Stelle installiert, wo das Kunststoffmaterial in den Produktionsprozess gelangt. Da wir den Großteil der Eisenpartikel auf diese Weise getrennt haben, ist die Metallkontamination sehr schnell zurückgegangen. Das bedeutet, dass die in der Technologie bereits installierten Magnetabscheider jetzt nur noch zur finalen Reinigung des Materials dienen. Es ist also nicht notwendig, sie so oft zu reinigen, und so wird die Möglichkeit eines menschlichen Fehlers reduziert (es kommt nämlich vor, dass die Bedienung vergisst, den Magnetabscheider mit manueller Reinigung zu reinigen, und die Magnetabscheidung ist dann nicht effizient).

Da das Granulat frei von ferromagnetischen Verunreinigungen ist, erkennt und trennt der Metalldetektor nur NE-Metalle, die aber im Material viel weniger vertreten sind. Deshalb ist die Trennung und somit auch der Verlust an Gutmaterial reduziert.

Die Verstärkung der Magnetabscheidung um eine weitere Stufe (Vorreinigung mit Magnettrommel) konnte die Qualität des Endprodukts deutlich verbessern.

Eingesetzte Anlage: Trommel-Magnet in der Schrankausführung MBZ 304 N 500 GRIZZLY

Vorteile des Magnetabscheiders MBZ 304 N 500 GRIZZLY

- Automatische Reinigung ohne Unterbrechung des Materialflusses

- Verstellbarer Materialdosierer am Trommeleinlauf

- Verstellabare Trennscheitel ermöglicht eine hochpräzise Trennung der abgeschiedenen Kontaminanten

- Integrierte Gummiabstreifer entfernen feinen oder klebrigen Staub von der Trommeloberfläche

- Ferrit- und Neodym-Ausführung

- Schnelle und einfache Einstellung der Position des Magnetkerns

- Hochentwickeltes Design mit verschiedenen Inspektions- und Wartungsöffnungen

- Magnetische Flussdichte auf der Trommeloberfläche bis zu 4 800 Gauß

- ATEX Zertifizierung

- Fünfjährige Garantie auf den Magnetkern