8. 2. 2024

Schutz der Mühlanlage und Reduzierung der Wartungskosten bei der Verarbeitung von Kolophoniumharz (Fallstudie)

Ausgangszustand

Unser Kunde beschäftigt sich seit mehr als 100 Jahren mit der Herstellung von Harzen und Bindemitteln. Die Produktpalette umfasst harte und weiche Harze, Polyurethan-Hartharze, Alkydharze und verschiedene Arten von Bindemitteln.

Problembeschreibung

Bei der Verarbeitung von grob zerkleinertem Kolophoniumharz ist darauf zu achten, dass das resultierende Material frei von ferromagnetischen Verunreinigungen ist.

In diesem Fall war es für den Kunden wichtig, die Harzmühle zu schützen. Ferromagnetische Partikel im Primärmaterial können die Mühle beschädigen. Die Kosten für die Reparatur der Mühle, das Schleifen der Zerkleinerungsleisten und die Betriebseinstellung sind unerwünscht.

Daher forderte der Kunde, (insbesondere größere) Eisenpartikel aus dem verarbeiteten Kolophoniumharz zu trennen, um die Mühle zu schützen und unnötige Wartungskosten zu reduzieren.

Lösung des Problems

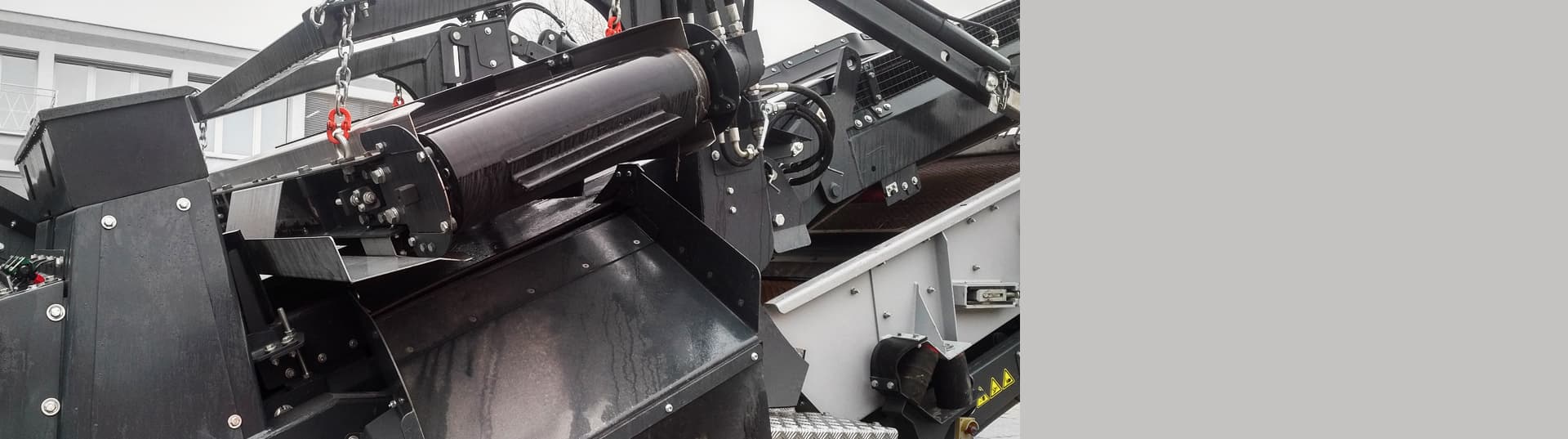

Grob zerkleinertes Kolophoniumharz wird mit einem Schneckenförderer transportiert. Zwischen den Schneckenförderer und der Mühle haben wir einen Platten-Magnetabscheider installiert, der mit den stärksten Neodym-Magneten bestückt ist. Dank der Verwendung dieser starken Magnete konnten wir nicht nur große Eisengegenstände auffangen (und so die nachfolgende Zerkleinerungstechnologie schützen), sondern auch feine Eisenpartikel, und so zur maximalen Reinheit des Endprodukts – des Harzes – beitragen.

Der Einsatz eines Plattenrohrmagnets war notwendig, da die klassischen Gitter-Magnete für dieses Material nicht geeignet sind (es würde zur Verstopfung des Gitters kommen). Deshalb haben wir den Magnetabscheider gewählt, in dem die Magnete außerhalb des Materialflusses angebracht sind (und somit keine Verstopfung des Magnetabscheiders verursachen können), aber gleichzeitig ein so starkes Magnetfeld erzeugen, dass sie zuverlässig auch sehr feine ferromagnetische Verunreinigungen auffangen.

Der Kunde schätzte an unserer Lösung nicht nur die hohe Effizienz der Trennung, sondern auch die Tatsache, dass es gelungen ist, die Servicekosten und insbesondere die Produktionsausfälle zu reduzieren.

Vorteile beim Einsatz vom Platten-Magnetabscheider ML 250 N

- Schutz der Mühle: Der Magnetabscheider hat effektiv Eisenpartikel getrennt, wodurch das Risiko einer Beschädigung der Mühle erheblich verringert wurde.

- Erhöhung der Produktqualität: Harze ohne ferromagnetische Verunreinigungen = hochwertige Harze

- Reduzierung der Reparaturkosten

Eingesetzte Anlage: Platten-Magnetabscheider ML 250 N

Vorteile des Magnetabscheiders ML 250 N

- Trennung ferromagnetischer Partikel in Größen ab 0,5 mm

- Ferrit- und Neodym-Versionen

- Nach Maß hergestellte Magnetabschneider

- Ideal geeignet für schlecht rieselfähige und brückenbildende Schüttgüter

- Magnetische Flussdichte auf der Edelstahl-Schutzhülle: bis 7500 Gauß

- Hohe Verarbeitungskapazität (bis zu 150 m3/Stunde)