13. 11. 2025

Effektive Trennung von Metallverunreinigungen bei der Herstellung von Holzpellets durch den Einsatz eines Magnetabscheiders (Fallstudie)

Ausgangssituation

Unser Kunde ist Spezialist für die Herstellung von Holzschnitzeln und Holzpellets. Im zerkleinerten Holzmaterial sind häufig metallische Verunreinigungen enthalten, die die Produktionstechnologie beschädigen.

Problembeschreibung

Der Kunde verwendet zum Zerkleinern von Holz den Einwellenzerkleinerer UNTHA LR 700. Das Holzmaterial ist vielfältig – Massivholz, Furniere, Spanplatten usw. In diesem Material finden sich häufig große ferromagnetische Verunreinigungen wie Nägel, Schrauben usw. Da der Brecher von sehr hoher Qualität und auch enorm widerstandsfähig ist, werden diese ferromagnetischen Verunreinigungen zusammen mit dem Holz zerkleinert.

Das Problem entsteht in nachgeschalteten Teilen der Technologie, wenn das zerkleinerte Holz in die Palettierpresse gelangt und dort unter hohem Druck in die Palettierform gedrückt wird. Und gerade diese Form (Palettierungsmatrix) wird durch die oben erwähnten Metallverunreinigungen häufig beschädigt.

Dadurch entstehen unnötige Mehrkosten für die Wartung und den eventuellen Austausch.

Lösung des Problems

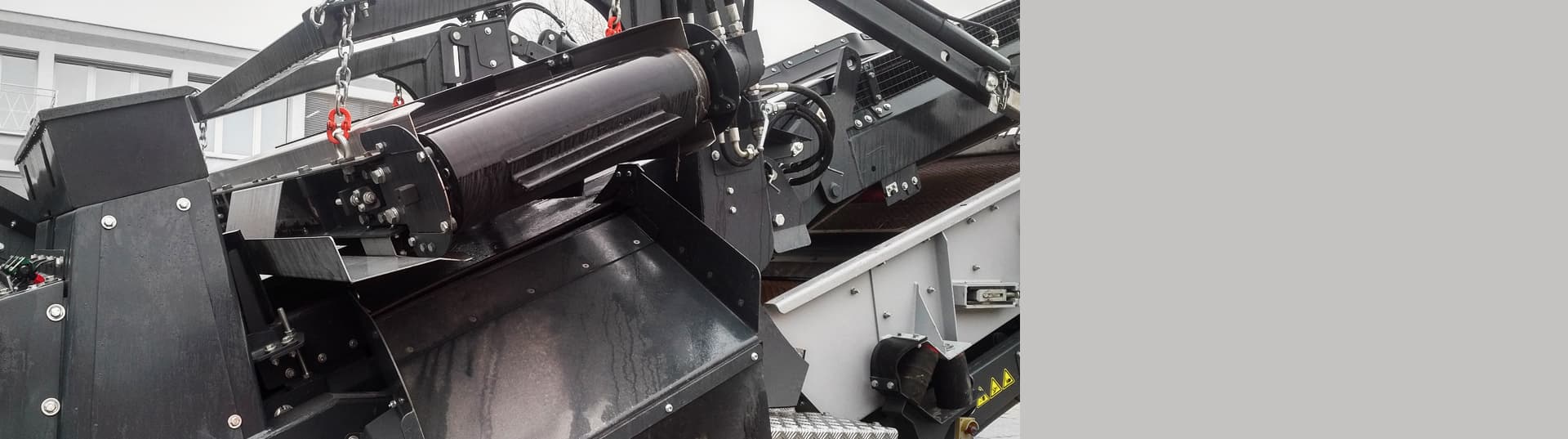

In die Palettierpresse gelangt das Material über ein Rohr mit einem Durchmesser von 200 mm. Diese Stelle wurde für die Installation mehrerer Platten-Magnetabscheider ML 200 F als am besten geeignet ausgewählt.

Diese Magnetabscheider wurden speziell entwickelt, um größere metallische Verunreinigungen aus Materialien mit schlechteren Schütteigenschaften (z.B. Holzhackschnitzel) aufzufangen. Die Magnetabscheider werden in das Rohrleitungssystem so eingebaut, dass sie mit dem fließenden Material in Kontakt kommen.

Um die größtmögliche Reinheit des Endprodukts zu erreichen und die nachgeschaltete Technologie bestmöglich zu schützen, haben wir uns mit dem Kunden darauf geeinigt, dass mehrere Plattenrohrmagnete hintereinander in den Rohrleitungsweg installiert werden. Für die Installation der Magnetabscheider haben wir solche Stellen gewählt, die für die Bedienung leicht zugänglich sind. Die Reinigung des Magnetabscheiders wurde zur täglichen Routine der Bedienung und auch deswegen werden so hervorragende Trennungsergebnisse erzielt.

Vorteile beim Einsatz des Platten-Magnetabscheiders ML 200 F

Schutz der Palettierpresse: Platten-Magnetabscheider ML 200 F haben größere metallische Verunreinigungen, einschließlich Rohrabrieb, effektiv aufgefangen, wodurch das Risiko einer Beschädigung der Matrizen in der Palettierpresse erheblich reduziert wurde.

Vermeidung kostspieliger Reparaturen: Die Beseitigung von metallischen Verunreinigungen hatte die Senkung der Reparaturkosten für die Anlage und eine erhöhte Verfügbarkeit für die Produktion zur Folge.

Kontinuierliche Produktion: Infolge der Installation von Platten-Magnetabscheidern konnte die Firma die kontinuierliche Produktion ohne Unterbrechungen aufgrund von Schäden an der Anlage aufrechterhalten.

Eingesetzte Anlage: Platten-Magnetabscheider ML 200 F

Vorteile des Platten-Magnetabscheiders ML 200

- Trennung ferromagnetischer Partikel in Größen ab 0,5 mm

- Ferrit- und Neodym-Versionen

- Nach Maß hergestellte Magnetabscheider

- Ideal geeignet für schlecht rieselfähige und brückenbildende Schüttgüter

- Magnetische Flussdichte auf der Edelstahl-Schutzhülle: bis 7500 Gauß

- Hohe Verarbeitungskapazität (bis zu 150 m3/Stunde)