7. 3. 2024

Wie lassen sich Eisenpartikel mit einer Größe von 1 Mikron aus einer Glukoselösung entfernen, die in der pharmazeutischen Produktion verarbeitet wird? (Fallstudie)

Problembeschreibung

Nach chemischen Analysen wurde festgestellt, dass in der Glukose Restmengen von ferromagnetischen Verunreinigungen vorhanden waren. Dieser Zustand ist unerwünscht. Die Metalle gelangen in das Material als Abriebstaub (aus der Rohrleitung, durch die die Glukose befördert wird). Diese Partikel sind also mikrometergroß!

Das Ziel war es, diese Kontamination aus dem Produkt zu entfernen. Da es sich um eine pharmazeutische Produktion mit strengen Hygienestandards handelt, musste der Magnetabscheider komplett aus Edelstahl gefertigt werden.

Die Glukose wird durch ein Rohr mit einem Durchmesser von 200 mm befördert, die maximale Stundenkapazität beträgt 230 m3/St!

Die Temperatur der Glukose kann bis zu 150 °C steigen!

Lösung des Problems

Der Magnetabscheider für Druckleitungen wurde in der DN 200-Rohrleitung vor dem Glukosemischer eingebaut. Wir hatten mehrere Anforderungen zu erfüllen:

- ferromagnetische Partikel in einer Größe von etwa 1 Mikron zu trennen!

- den Magnetabscheider mit Magneten mit einer Temperaturbeständigkeit bis zu 150 °C zu bestücken

- den Magnetabscheider so zu entwerfen, dass er der geforderten Stundenkapazität entspricht

- alle Teile des Magnetabscheiders aus Edelstahl zu fertigen

Angesichts der hohen Temperatur des Materials haben wir Neodym-Magnete mit einer Beständigkeit von bis zu 150 °C eingesetzt. Die Transportwege sind vollständig isoliert, um Temperaturverluste des Materials zu vermeiden. Wir können den Magnetfilter auch so herstellen, dass sein Mantel beheizt wird, aber der Kunde hat dies nicht verlangt.

Da die Verunreinigung mit ferromagnetischen Partikeln nicht sehr groß war (pro Betriebsstunde wurden einige Gramm Eisenstaub abgeschieden), reichte es aus, einen Magnetabscheider mit manueller Reinigung zu installieren.

Vorteile beim Einsatz vom Durchfluss-Magnetabscheider MSP-S 200 OCTOPUS

- Nach der Installation des Magnetabscheiders wurden die eisenhaltigen Partikel zuverlässig abgeschieden.

- Pro Betriebsstunde wurden mehrere Gramm metallische Verunreinigungen abgeschieden. Der Kunde ist mit diesem Ergebnis zufrieden.

- Das resultierende Produkt erfüllt auch die Qualitätsanforderungen für die Verwendung in der pharmazeutischen Produktion.

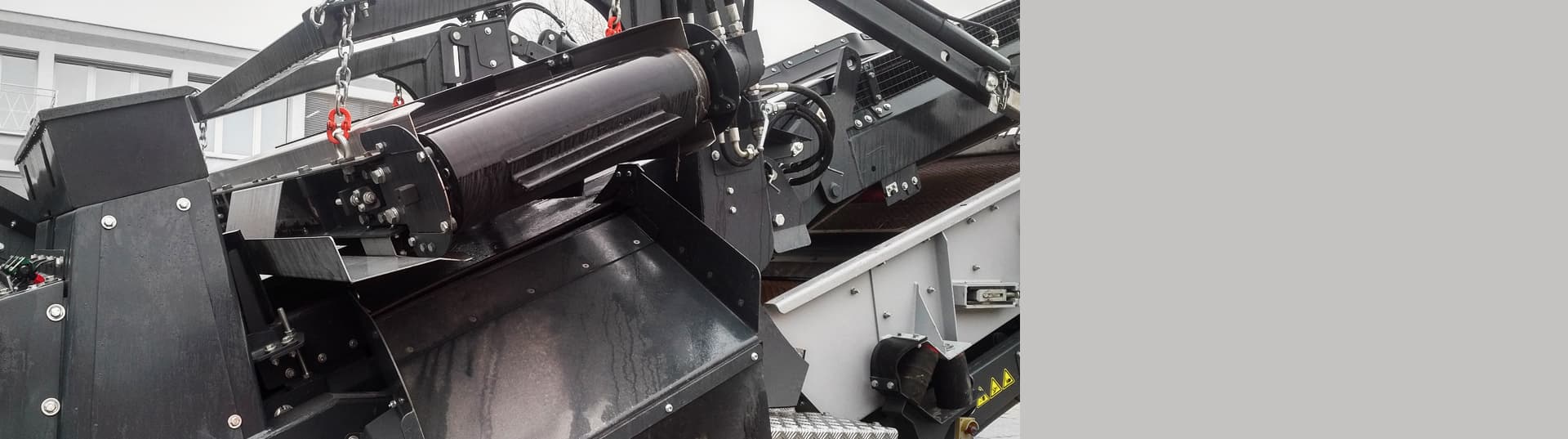

Eingesetzte Anlage: Filter-Magnet für Druckförderleitungen MSP-S 200 OCTOPUS

Vorteile des Magnetabscheiders MSP-S 200 OCTOPUS

- 5 Jahre Garantie

- Geringes Gewicht = einfache Handhabung

- Neodym-Magnete mit Induktion bis 13 500 G

- Kostengünstige Variante (attraktives Preis-Leistung-Verhältnis)

- Standard-Ausführung für Druck 10 bar

- Trennung ferromagnetischer Partikel in Größen ab 1 µm

- Schnelle und einfache Reinigung

- Möglicher Austausch von Magnetstäben

- Rohr-in-Rohr-System =doppelter Schutz der Magnete