10. 7. 2023

Trennung von Eisenmetallen aus Kohlenstaub in einem Kohlekraftwerk (Fallstudie)

Ausgangszustand:

Trotz der schnellen Umstellung auf erneuerbare Energien werden sogar im westeuropäischen Energiesektor nach wie vor in großem Umfang kostengünstige fossile Brennstoffe wie Braunkohlenstaub verwendet. Allerdings ist dieses Material oft stark mit eisenhaltigen Objekten verunreinigt (zum Beispiel aus Bergbau- oder Verarbeitungsmaschinen), die die teure technologische Ausrüstung des Kraftwerks beschädigen können. Daher ist es notwendig, magnetisierbare Teilchen aus dem Kohlenstaub zu entfernen. Die Entfernung von eisenhaltigen Verunreinigungen wird jedoch durch die hohe Explosionsgefahr des Kohlenstaubs erschwert, daher können nur Magnetabscheider eingesetzt werden, die für den Einsatz in explosionsgefährdeten Atmosphären gemäß der ATEX-Richtlinie zugelassen sind.

Problembeschreibung:

Unser Kunde, der deutsche Energiekonzern RWE, verwendete in einem seiner Braunkohlekraftwerke eine veraltete Magnettrommel, die nicht mehr den aktualisierten Vorschriften des Bergamts (für Anwendung von Geräten in explosionsgefährdeten Bereichen) entsprach. Darüber hinaus handelte es sich um eine Ferrit-Magnettrommel, die zudem stark abgenutzt und daher magnetisch weniger effektiv war, was dazu führte, dass die Mehrheit der eisenhaltigen Partikel nicht erfasst wurde (mit erhöhtem Risiko für Schäden an nachgeordneten Verarbeitungsanlagen).

Problemlösung:

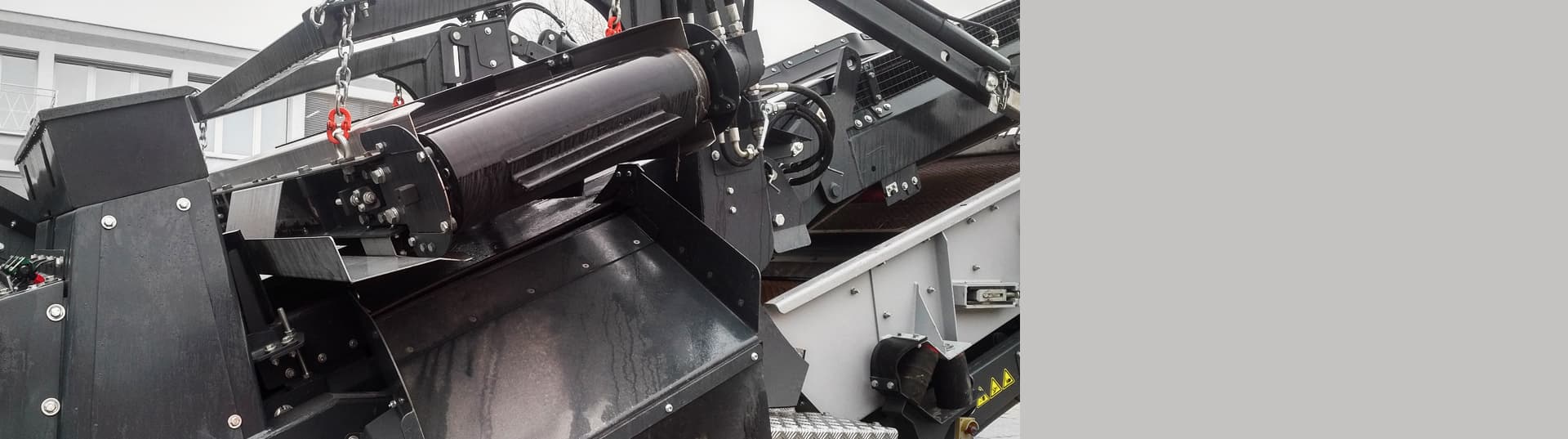

In der Verarbeitungslinie des betreffenden Braunkohlekraftwerks wird die getrocknete Braunkohle mit einem vertikalen Förderer in die Höhe befördert und fällt dann in die Mühle. Der gemahlene Kohlenstaub wird anschließend mit einem Trogkettenförderer zur weiteren Verarbeitung transportiert (und in der Endphase wird der zerkleinerte Kohlenstaub in den Kessel eingespritzt, wo er verbrannt wird). Um die teure Mahlanlage zu schützen, haben wir unsere extrem leistungsstarke Neodym-Magnettrommel MBZ 304 N 1000 (zertifiziert für den Einsatz in der Ex-Zone 20 gemäß ATEX-Richtlinie 99/92/EG) vor die Mühle platziert.

Vorteile der Verwendung des Magnetabscheiders MBZ 304 N 1000:

Die Verwendung der neuen Magnettrommel MBZ 304 N 1000 ermöglichte es dem Kunden, die Anforderungen der Behörden an den sicheren Betrieb des magnetischen Separationssystems in einer hochexplosiven Umgebung zu erfüllen. Ein weiterer positiver Effekt ist, dass der neue Separator nicht nur besser funktioniert als der ursprüngliche (er kann Eisenpartikel bereits ab einer Größe von 0,5 mm abscheiden), sondern auch deutlich effizienter ist in Bezug auf den Gesamtprozentsatz der aufgefangenen magnetischen Metalle (= deutlich höherer Schutzgrad der nachgeordneten Verarbeitungsanlagen).

Angewendete Anlage: MBZ 304 N 1000