29. 2. 2024

Reduzierung von Reifendefekten und Betriebskosten in der Gießerei durch den Einsatz des Magnetbesens MS 2000 FALCON (Fallstudie)

Ausgangszustand

In der Gießerei ist der Umgang mit Eisenschrott eine gängige Praxis. Bei dieser Handhabung werden Gegenstände mit scharfen Kanten auf dem Boden verstreut, wodurch eine Gefahr für Fahrzeugreifen entsteht. In den meisten Gießereien ist es nicht üblich, diesen Schrott regelmäßig vom Boden zu entfernen. Die Folge ist eine große Anzahl von Reifendefekten, nicht nur an Autos, sondern auch an großen Radladern und anderen Fahrzeugen. Diese unnötigen Reifenpannen verursachen erhöhte Betriebskosten für den Reifenersatz.

Problembeschreibung

Wir haben das oben beschriebene Problem in mehreren Gießereien gelöst – es handelte sich um verschiedene Unternehmen in verschiedenen Ländern. Unserer Erfahrung nach ist dies eine der häufigsten Fragen unserer Kunden aus dem Bereich der Gießereiindustrie.

Man wandte sich an uns mit der Bitte, bei der Reduzierung der Anzahl von Reifendefekten im Gießereibetrieb zu helfen.

Die Defekte werden dadurch verursacht, dass ein Reifen von scharfkantigen Gegenständen durchstochen wird, die in der Gießerei auf dem Boden herumliegen.

Die Reifen von Radladern werden – trotz Reifenschutzketten - häufig von scharfen Schrottteilen durchstochen. Diese Reifenpannen treten mehrmals im Jahr auf. Der Preis für einen neuen Reifen liegt zwischen 10.000 und 15.000 Euro.

Reifenpannen treten auch bei anderen Umschlagfahrzeugen auf. Unangenehmerweise sind Reifenpannen an Personenkraftwagen sehr häufig. Hier ist neben dem finanziellen Effekt auch die negative Auswirkung auf den Ruf des Unternehmens zu erwähnen, da der Defekt meist einen wichtigen Kunden beim Besuch der Gießerei trifft.

Die Betriebskosten für Reparaturen und den Kauf neuer Reifen können in die Zehntausende von Euro gehen – doch diese Kosten sind unnötig und können leicht reduziert werden.

Ein weiterer, nicht finanzieller Aspekt ist, dass diese Reifenpannen die Sicherheit der Arbeiter und der Fahrzeuge beeinträchtigen.

Lösung des Problems

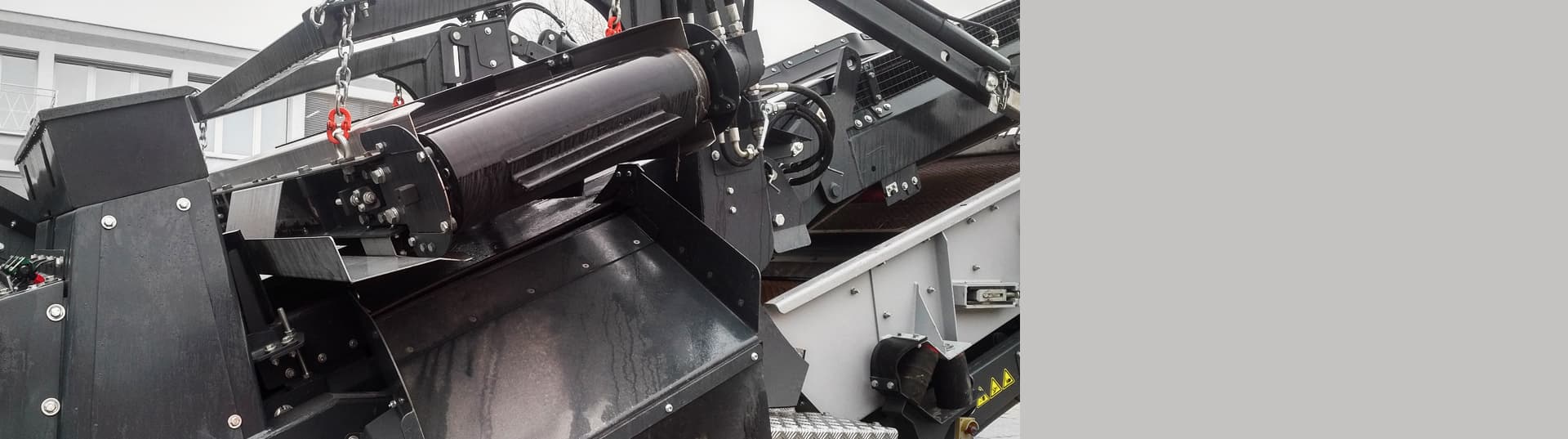

Die Magnet-Kehrmaschine MS 2000 FALCON ist ein innovatives Gerät, das in Gießereien erfolgreich eingesetzt wird, um Reifenpannen zu reduzieren und die allgemeine Sicherheit und Effizienz zu erhöhen.

Wir haben erfolgreiche Tests in mehreren Gießereibetrieben durchgeführt. Wir haben den Magnetbesen MS 2000 FALCON zur Sammlung von Metallschrott eingesetzt. Diese Magnet-Kehrmaschine lässt sich sehr einfach hinter verschiedenen Fahrzeugen befestigen. Meistens installieren die Kunden sie hinter kleinen Radladern, Gabelstaplern oder Autos ein.

In einem der größeren Betriebe haben wir Tests auf einer Fläche von 100 x 100 m = 10.000 m2 durchgeführt.

Die maximale Betriebsgeschwindigkeit der Magnet-Kehrmaschine beträgt 25 km/h.

Auf dem Boden befand sich tatsächlich eine große Menge Eisenschrott.

Daher mussten wir die Fläche in zwei Schritten reinigen. Bei der ersten Reinigung sammelten wir mehr als 623 kg Fremdeisen ein. Aufgrund der großen Menge an Schrott mussten wir mehrmals anhalten und den Besen reinigen. Trotzdem haben wir die Fläche in 78 Minuten reinigen können.

Anschließend wurde eine zweite Reinigung durchgeführt. Bei der zweiten Reinigung haben wir 12 kg Eisenschrott aufgefangen. Wir haben den Bereich in 16 Minuten gereinigt. Damit haben wir bei der ersten Grobreinigung eine Effizienz von über 98 % erreicht!

Mit dem Magnetbesen haben wir Schrott in verschiedenen Größen eingesammelt. Der kleinste Gegenstand war eine Mutter von der Größe M8, das größte Stück Schrott war 75 x 30 cm groß und wog über 40 kg! Draht und Nägel waren sehr häufig.

Die Fläche, auf der in der Gießerei mit scharfkantigem Schrott umgegangen wird, ist groß. Die Kunden wählen so am häufigsten entweder den Magnetbesen MS 2000 FALCON mit einer Arbeitsbreite von 2 Metern oder den Magnetbesen MS 3000 FALCON mit einer Arbeitsbreite von 3 Metern. Der kleinere Magnetbesen wird eher in kleineren Betrieben bevorzugt, wo die Hauptvorteile seine einfache Handhabung auch auf kleinerem Raum sowie sein attraktiver Preis sind. Im Gegenteil wird in größeren Betrieben die Variante mit einer Arbeitsbreite von 3 Metern bevorzugt, um die für die Großflächenreinigung benötigte Zeit zu reduzieren.

Vorteile beim Einsatz vom Magnetbesen MS 2000 FALCON

Der Kunde fand unsere Lösung vorteilhaft und hat die Verwendung des Magnetbesens MS 2000 FALCON in seine tägliche Wartungsroutine aufgenommen.

Nach dem Einsatz des Magnetbesens MS 2000 FALCON wurden folgenden Ergebnisse erzielt:

- bei der ersten Reinigung eines stark verschmutzten Bereichs erreichten wir eine Effizienz von 98,1 %

- bei einer regelmäßigen Reinigung des Bereichs ist es realistisch, mehr als 99 % der Gegenstände zu entfernen

- bei regelmäßiger Reinigung kann eine Fläche von 10.000 m2 in 16 Minuten gereinigt werden

- Reduzierung von Reifenpannen

- Geringere Reifenwechselkosten

- Verbesserte Sicherheit für Arbeiter und Fahrzeuge in der Gießerei

- Höhere Effizienz des Betriebs durch Verringerung des Zeitaufwands für Reifenwechsel und Fahrzeugreparaturen

- Schnelle Amortisierung der Investition durch erhebliche finanzielle Einsparungen

Die Reifenwechselkosten können in die Zehntausende von Euro gehen. Die Anlagenrentabilität des Magnetbesens MS FALON liegt deshalb in der Größenordnung von Wochen oder wenigen Monaten!

Der Einsatz des Magnetbesen MS 2000 FALCON in der Gießerei hat sich als wirksames Mittel zur Reduzierung von Reifenpannen und Betriebskosten erwiesen. Diese Lösung beseitigt nicht nur scharfe Metallfragmente vom Boden, sondern erhöht auch die Sicherheit und Effizienz der Arbeiter und Fahrzeuge. Ferner hat sie finanzielle Einsparungen zur Folge, da die Reifen nicht mehr so häufig gewechselt werden müssen. Die Gießerei kann nun effizienter und kostengünstiger arbeiten und so ihre Wettbewerbsfähigkeit steigern.

Eingesetzte Anlage: Magnetbesen MS 2000 FALCON

Vorteile des magnetbesen MS FALCON

- Einfache Installation hinter PKW´s, Traktoren, Kehrmaschinen

- Drei Modellreihen mit Arbeitsbreiten von 2 000, 3 000 und 6 000 mm

- Attraktiver Preis

- Herstellung nach Maß – große Auswahl an optionalem Zubehör

- Besen mit Ferrit- oder Neodym-Magneten

- Schnelles und problemloses Entmagnetisieren (= Freigabefunktion)

- Maximale Reinigungsleistung bis zu 156 000 m2/Std.

- Höhenverstellbar zwischen 30 - 200 mm