10. 2. 2023

Trennung von Eisenpartikeln aus geschreddertem Papierabfall (Fallstudie)

Ausgangszustand

Der weltweit führende Hersteller von Zellstoffwatte verarbeitet täglich Tonnen des Altpapiers zur Zellwatte.

Problembeschreibung

Das geschredderte Altpapier (verwendet als Grundstoff zur Herstellung von Zellstoffwatte) ist oft mit Metallgegenständen und -partikeln verunreinigt, die einerseits die teuren Verarbeitungstechnologien beschädigen, andererseits auch in das Endprodukt (Zellwatte) gelangen und somit die Gesundheit des Benutzers gefährden können. Deshalb bat der Hersteller der Zellstoffwatte uns, ihm bei der Beseitigung der unerwünschten Eisenpartikel aus dem von ihm verarbeiteten Altpapier zu helfen.

Problemlösung

Es war relativ kompliziert, dieses Problem zu lösen, sowohl angesichts der relativ hohen Verarbeitungskapazität (5 t/St), als auch wegen dem Größenbereich der Eisenpartikel (von 1 bis 160 mm) im geschredderten Altpapier. Ein anderer problematischer Faktor war die Wahl des geeigneten Magnetabscheiders und die Bestimmung der optimalen Stelle für die Applikation in der Verarbeitungslinie des Klienten. Als die einfachste und ausreichend effektive Lösung schien uns am Anfang, einen Überbandmagneten mit automatischer Reinigung über das Förderband, auf dem das geschredderte Altpapier befördert wurde, aufzuhängen. Da der Neigungswinkel des Bandförderers jedoch 45° betrug, mussten wir die Anwendung des selbstreinigenden Überbandmagnetscheiders ausschließen (wird der Überbandmagnet in einem Winkel von mehr als 30° aufgehängt, beginnt das Gummi-Förderband von den Rollen und Führungsschienen zu rutschen und der Magnetabscheider kann nicht richtig funktionieren). Da der Separator über dem Bandförderer nicht aufgehängt werden konnte, mussten wir ihn irgendwo zwischen dem Dosiertrichter und dem Beginn des Bandförderers platzieren.

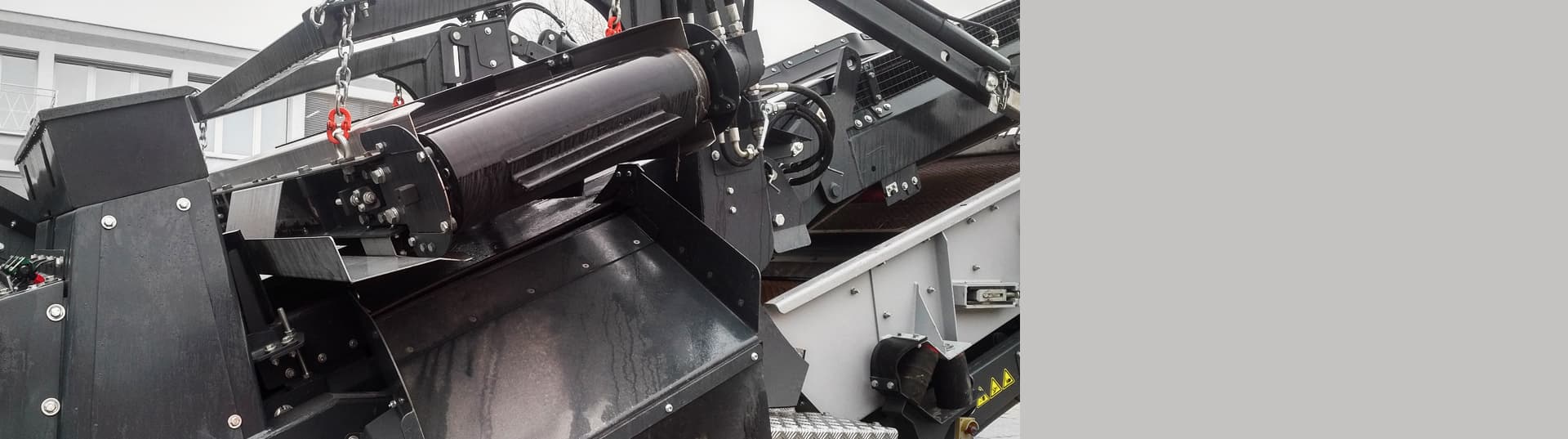

Deshalb haben wir uns für die Magnettrommel MB 506 F 1100 entschieden, die hinsichtlich ihrer Größe und magnetischen Eigenschaften ideal zum vorhandenen Einsatzort passte. Der Kunde entschied sich, die Magnettrommel mit einem Schutzschrank zu umbauen – und um später eine einfache Wartung zu gewährleisten, bat er uns, die Standard-Magnettrommel so zu modifizieren, dass sowohl das Lager als auch der Motor an der Außenseite des geplanten Gehäuses installiert werden könnten. Und da es sich um eine relativ große und schwere Trommel handelte, riet die Firma SOLLAU dem Kunden zur Anschaffung eines manuellen 4-Gang-Getriebes anstelle der serienmäßigen Spannzange, das ein einfaches Einstellen der korrekten Position des Magnetkerns ermöglicht – und der Kunde nahm diese Empfehlung dankend an.

Klient

Ein französischer Hersteller von Zellstoffwatte

Vorteile unserer Lösung für den Klienten

Nach einem 6-monatigen Einsatz war der Klient mit der Leistung der Magnettrommel sehr zufrieden. Er schätzte ferner die technische Hilfe und Unterstützung, die er von der Firma SOLLAU im Laufe der Behebung dieses komplizierten Problems genossen hatte. Unser Magnetabscheider erfüllt seine Anforderungen voll und ganz und falls er zukünftig wieder ein Problem im Bereich der magnetischen Trennung beheben müsste, wird er sich bestimmt an die Firma SOLLAU wenden.

Angewendete Einrichtung