10. 1. 2023

Abscheidung von Eisenpartikeln aus Quarzsand (Fallstudie)

Ausgangszustand

Porenbeton (manchmal auch als Gasbeton bezeichnet) ist ein leichter, hochporöser Baustoff. Er ermöglicht die Gewichtsreduktion der Gebäude und trägt somit auch zur Reduktion der Baukosten, der Kosten für den Transport des Materials usw. Porenbeton-Steine kennzeichnen sich darüber hinaus durch sehr gute Wärmedämm- sowie Schalldämmfähigkeit (infolge der Luftporen im dampfgehärteten Baustoff).

Die Blocksteine aus weißem Porenbeton setzen sich meistens aus Materialien natürlicher Herkunft zusammen (v. a. aus Quarzsand, Branntkalk, Zement und Wasser). Im Laufe des Herstellungsprozesses wird dann noch ein Reaktionsstoff (Aluminiumpulver) verwendet, wobei der mehlfein gemahlene Quarzsand für das Erreichen der strahlend weißen Farbe entscheidend ist.

Als billige Variante oder als Ersatz für den weißen Porenbeton wird (v. a. aus Kostengründen und in weniger entwickelten Ländern) der graue Porenbeton verwendet, der allerdings chemisch sowie mechanisch weniger stabil ist (die Blocksteine aus diesem Material neigen zum Bersten, Zerbröckeln und Ablösen). Der Hauptgrund für diese Probleme ist die Tatsache, dass beim grauen Porenbeton der teure Quarzsand durch Flugasche aus Steinkohlekraftwerken ersetzt wird (die oft gesundheitsschädliche Stoffe beinhaltet wie etwa Blei, Kadmium, Quecksilber und Arsen), während der weiße Porenbeton aus hochwertigen Naturrohstoffen hergestellt wird. Die oben erwähnten Schadstoffe im grauen Porenbeton wirken sich nicht nur auf das Mikroklima des Bauwerks negativ aus, sondern sie verursachen auch Probleme bei der ökologischen Entsorgung der verwendeten Porenbetonsteine (die in der Flugasche befindlichen Stoffe dürfen weder in den Boden noch in die Wasserquellen gelangen). Auf der anderen Seite ist der weiße Porenbeton umweltfreundlich, der Schutt lässt sich problemlos recyclen und neuverwenden. Aus diesem Grund konzentrieren sich die Welthersteller von Porenbeton auf die Herstellung von weißem Porenbeton (in Deutschland wird der graue Porenbeton zum Bauen beinahe gar nicht verwendet).

Beschreibung des Problems

Einer der wichtigsten Welthersteller von weißem Porenbeton wendete sich an uns mit der Bitte um Lösung eines lang andauernden Problems: es ging um die Entfernung unerwünschter Eisenverunreinigungen aus dem Quarzsand. Der Quarzsand wird auf der Verarbeitungslinie in einer Kugelmühle gemahlen, wobei der gemahlene Sand die Kugelmühle verlässt, kontaminiert durch Reste der Mahlkugeln und durch den Eisenabrieb aus der Mühle und der Rohrleitung. Um die Bruchstücke der Mahlkugeln abzutrennen, installierte der Hersteller am Mühlenauslauf ursprünglich ein feines Sieb. Das Sieb verstopfte sich jedoch bei der hohen Mahlkapazität (bis 30 t/St) sehr schnell mit winzigen Steinpartikeln aus der gemahlenen Substanz (außerdem konnte dieses Sieb weder kleinere Bruchstücke der Mahlkugeln noch den mikroskopischen Eisenabrieb abscheiden). Die unerwünschten Eisenkontaminanten gelangten also auch nach der Installierung des Siebs durch die Hochdruckpumpe in das Rohrleitungssystem und von hier aus bis in die Lagersilos (wo sie sich langsam ablagerten).

Lösung des Problems

Unser Klient bemühte sich längere Zeit darum, eine zuverlässige Lösung zu finden, um die oben erwähnten Eisenpartikel aus dem feinen halbflüssigen Quarzsand abzuscheiden. Angesichts einer ganzen Reihe von spezifischen Faktoren (halbflüssiges und zugleich hochabrasives Material, hohe Verarbeitungskapazität, offenes Durchflusssystem mit schnell strömendem Material, Vielfältigkeit der Eisenkontaminanten – größere Stücke von Mahlkugeln sowie ferromagnetischer Staub usw.) ließ sich für die gegebene Anwendung leider keine der standardmäßigen Magnetabscheidern einsetzen. Und die renommierten Hersteller der Magnetabscheider wagten es angesichts der unklaren Ergebnisse nicht, sich auf die hochkomplizierte Entwicklung eines völlig neuen Typs des Magnetabscheiders einzulassen.

Der Klient hätte das Problem mit dem Einsatz einer Magnettrommel lösen können (des sog. Trunnion-Magnets), in der das Material durch die Mitte des Innenmantels strömt. Aber bei der erwünschten Kapazität 30 Tonnen Material pro Stunde hätte es sich um eine sehr große Trommel handeln müssen, deren Preis sicher mehrere Hunderttausende von Euro betragen hätte (und auch diese Lösung wäre nicht perfekt gewesen, denn das hochabrasive Material wäre im direkten Kontakt mit dem Trommelmantel gewesen und es hätte ihn wahrscheinlich in relativ kurzer Zeit verschlissen, was wiederum eine Produktionsunterbrechung sowie eine kosten- und zeitaufwendige Reparatur erforderlich gemacht hätte).

Der Klient könnte das Problem eventuell auch so lösen, dass er einen anderen Typ der Produktionstechnologie wählt, aber eine solche Investition wäre noch kostspieliger als der Einkauf des Trunnionmagnets…

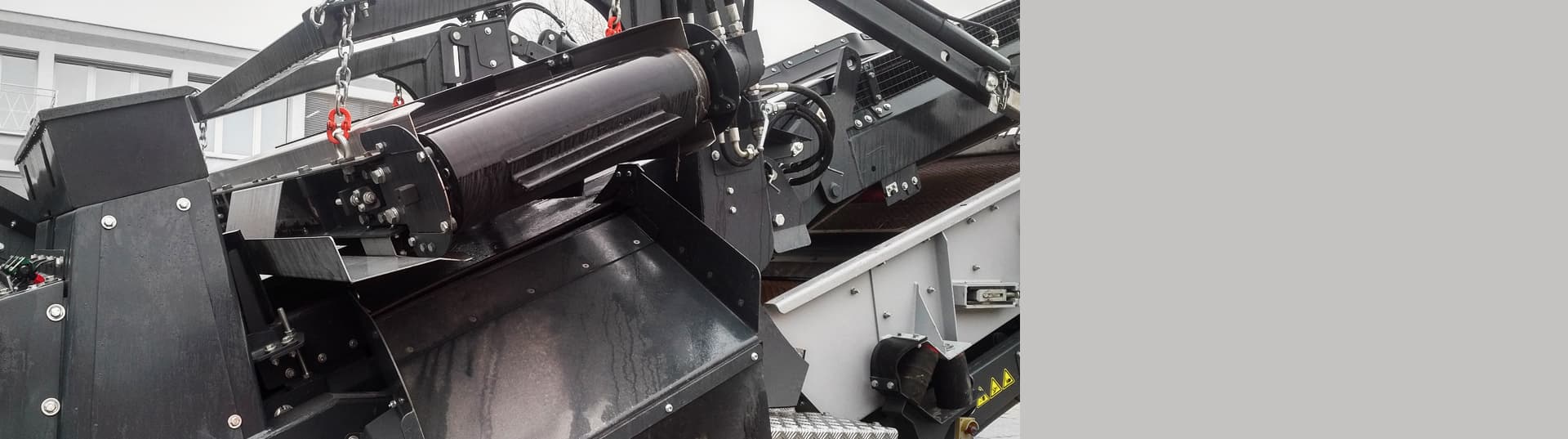

Deshalb begrüßte dieser Hersteller vom Porenbeton den Vorschlag der Firma SOLLAU, einen völlig neuen Magnetabscheider seinen Anforderungen sowie bestehenden Produktionstechnologien entsprechend zu konstruieren – einen automatischen und kontaktlosen Schurren-Magnet[L1] DND-SFX für ununterbrochenen Produktionsbetrieb. Nach der Installation des Magnetabscheiders DND-SFX wurde eine deutliche Verbesserung der Reinheit des Materials erzielt (um mehr als 60 %), denn der Magnetseparator der Firma SOLLAU scheidet die Mehrheit aller Eisenverunreinigungen (d. h. die Reste der Mahlkugeln sowie auch den mikroskopischen Eisenstaub) verlässlich ab.

Gründe für die Anwendung von DND-SFX

- große Effektivität der Magnetabscheidung (es werden sowohl kleine, als auch größere magnetische Partikel abgeschieden)

- vollautomatischer Betrieb ohne Unterbrechung des Materialflusses während der Reinigung des Magnetabscheiders (24/7)

- hohe Abrasionsbeständigkeit (das Magnetsystem ist nicht im direkten Kontakt mit dem zu reinigenden Material)

- einfache und schnelle Installation des Magnetabscheiders (ohne größere Eingriffe in die bestehende Produktionslinie)

- Anspruchslosigkeit angesichts der Anschaffungskosten (im Vergleich mit den Systemen der Konkurrenz wie etwa der Trunnion-Magnet).

Finanzielle Vorteile unserer Lösung für die Klienten

Als Folge der rasanten Erhöhung der Reinheit des Eingangsmaterials konnten die Wartungsintervalle und allgemeine Lebensdauer v .a. von folgenden Schlüsseltechnologien verlängert werden:

- Hochdruckpumpe – eine deutliche Verlängerung der Lebensdauer

- Rohrleitung zum Transport des gereinigten Materials – Reduktion des Rohrverschleißes bedeutete die Verlängerung der Wartungsintervalle (= Rohrleitungsreinigung) um 100 %

- Das Silo für das gereinigte Material – deutliche Verlängerung des Wartungsintervalls, zugleich mit der Reduktion der Kompliziertheit der regelmäßigen Wartung (dank der Verringerung der am Boden der Lagerbehälter angesammelten Eisenablagerungen um 75 %)

Einen weiteren finanziellen Nutzen für den Klienten stellt der Verkauf des getrennten Eisenabfalls an spezialisierte Sammelstellen für Sekundärrohstoffe dar.

Und auch für den Endverbraucher von den Porenbeton-Produkten, ist die Trennung von unerwünschten Kontaminanten von großer Bedeutung. Von nun an gelangen nämlich keine Eisenpartikel in die Porenbetonblocksteine, die nach einer bestimmten Zeit mit der Luftfeuchtigkeit reagiert und an den verputzen Wänden mehr oder weniger nicht entfernbare Rostflecke erzeugt hätten (da die Eisenverunreinigungen auch nach neuem Verputzen wiederum mit der Feuchtigkeit reagieren…).